ابزار دقیق چیست؟

امروزه عرصه صنعت و ابزار دقیق به قدری به هم نزدیک شده اند که نمی توان آنها را از یکدیگر جدا کرد. سازماندهی قلب هر پروژه صنعتی است و تصور صنعتی بدون کاربرد ابزار دقیق بسیار دشوار است. این وظیفه یک مهندس است که با تجهیزات ابزار و انتخاب مناسب آن برای هر پروژه صنعتی آشنا شود. در این مقاله قصد داریم نگاه دقیق تری به فناوری ابزار دقیق داشته باشیم و در مورد ابزارها، انواع آنها و کاربردهای مختلف از جمله اندازه گیری، ارتباط و کنترل بیشتر بدانیم. گیج فشار و ترانسمیتر فشار و همچنین گیج دما و ترانسمیتر دما نمونه هایی از ابزار دقیق هستند.

ابزار دقیق چیست؟

اگر در زمینه برق کار می کنید، احتمالاً اصطلاح تجهیزات اولیه را شنیده اید. این کلمه از دو کلمه تجهیز و دقت تشکیل شده است و منظور آنها تجهیزاتی است که درست کار می کند اما درست کار کردن یعنی چه؟ منظور ما اندازه گیری صحیح با کمترین مقدار خطا است. از این رو می توان ساز دقیق را ترکیبی فنی و علمی از کاربرد ساز دانست که به واسطه آن مقدار مورد نظر با خطا و صدایی اندک اندازه گیری می شود. این پارامترها می توانند پارامترهایی مانند دما، فشار، جریان، سطح آب، غلظت گاز و مقدار pH باشند. به عنوان مثال، و:

کنار مخزن.

دمای فر.

یا فشار مخزن

بنابراین در اصطلاح رسمی و علمی تر می توان گفت که این نوع ابزار ابزاری است که برای پایش، کنترل و اندازه گیری استفاده می شود.

تاریخچه

هنوز مشخص نیست که چه کسی زمینه کنترل و اندازه گیری را اختراع کرده است، اما در حدود 2600 سال قبل از میلاد، مهندسان روم باستان اولین کسانی بودند که از وسایل اندازه گیری ساده و دقیق برای تعیین ارتفاع پایه های ساختمان های هرمی خود استفاده کردند. اندازه گیری و حرکت. سنگ های عظیم رومی ها همچنین توانستند دبی سنج های ساده بسازند و از آنها برای هدایت و توزیع آب و آبیاری زمین های خود استفاده می کردند.

توسعه سریع ابزار دقیق تحت تأثیر جنگ جهانی دوم قرار گرفت. ظهور رایانه و توسعه فناوری، این صنعت را بیش از هر زمان دیگری منحصر به فرد کرده است. صنعت ابزار دقیق در ایران تا سال 1384 بخشی از فناوری الکترونیک محسوب می شد، اما پس از گسترش ابزار دقیق و اتصال آن به بسیاری از صنایع، تصمیم گرفتند زمینه خاصی را برای این صنعت در نظر بگیرند. ماشین های این دسته به ماشین ها و ماشین های کنترلی معروف هستند.

اجزاء

این علم از سه بخش زیر تشکیل شده است.

اندازه گیری پارامترهای مختلف

کنترل پارامتر و پردازش مقادیر اندازه گیری شده تجهیزات کنترلی.

عملگرها بازخورد مربوطه را به دستگاه های کنترلی ارسال می کنند.

این 3 فرآیند با هم یک سیستم مکمل را تشکیل می دهند که به آن سیستم کنترل خودکار می گوییم و وظیفه آن کنترل یک فرآیند در یک سری وظایف است.

اندازه گیری:

یک واحد اندازه گیری مقدار مورد نیاز را اندازه گیری می کند. پارامترهای مختلفی برای کنترل در صنایع اندازه گیری می شود. این پارامترها عبارتند از:

مانومتر

بازدید تابستانی

اندازه گیری جریان مایع

اندازه گیری ارتفاع مایع

سرعت سنج

اندازه گیری ارتعاش

و….

در تاریخ علم ابزار دقیق به دورههای خاصی اشاره کردهایم که در طی آن سازها دقیقتر و خودکار میشوند. قبل از تبدیل شدن این ابزارها به نرم افزار، کنترل در صنعت به صورت دستی و با کمک عوامل انسانی انجام می شد. اما با اختراع ترانزیستورها و بردهای الکترونیکی برای کنترل، استفاده از عامل انسانی به شدت کاهش یافته است. با ظهور کامپیوترهای صنعتی به نام PLC، کنترل واحدها آسان شد. امروزه کنترلرهای جدیدی به نام سیستم کنترل توزیع شده (DCS) و کنترل کننده فازی (FCD) وارد صنعت شده و وظیفه کنترل را بر عهده گرفته اند.

ماشه:

عملگرها وسایلی هستند که سیگنالی را از یک کنترلر دریافت می کنند و بر اساس این سیگنال عمل می کنند. از شیرهای کنترل و موتورهای الکتریکی می توان به عنوان تجهیزات عمده تولید نام برد. این ابزارها به حفظ پارامترهای اندازه گیری شده در مقدار مورد نیاز کمک می کنند.

کنترل دستگاه های تشکیل سیستم

ابزارهای ساخت سیستم را اجرا کنید

برای کنترل فرآیند، ابتدا باید پویایی و رفتار آن فرآیند را عمیقاً درک کرد. همچنین نیاز به داده های دقیق برای کنترل کمیت بسیار مهم است و هر کمیتی باید همیشه اندازه گیری شود. ابزار اندازه گیری معمولاً از سه قسمت تشکیل شده است:

سنسور:

سنسورها یکی از مهمترین ابزارهای صنعتی هستند که برای اندازه گیری پارامتر استفاده می شوند. یک سنسور ابزار برای اندازه گیری تقریباً تمام پارامترهای فیزیکی و شیمیایی وجود دارد. سنسورها بسته به نوع عملکرد خروجی های متفاوتی دارند.

حامل:

مبدل ها یا مبدل ها پارامترهای اندازه گیری شده توسط سنسورها را به سیگنال های الکتریکی تبدیل می کنند. یعنی اگر مبدل فشار همراه با مبدل استفاده شود، مبدل مقدار فشار را اندازه گیری کرده و به مبدل می رساند، سپس مبدل این مقدار را به سیگنال الکتریکی تبدیل می کند که می تواند از طریق یک شبکه ارتباطی منتقل شود.

فرستنده:

فرستنده وسیله ای است که سیگنال ها را از مبدل ها دریافت می کند و آنها را تقویت می کند تا سیگنال ها در فواصل طولانی منتقل شوند. فرستنده این فرآیند را بدون از دست دادن کیفیت سیگنال یا تداخل با سیگنال های دیگر انجام می دهد.

محدوده: محدوده ای که دستگاه می تواند اندازه گیری کند.

اندازه گیری صفر (صفر): نقطه خاصی در محدوده اندازه گیری نقطه صفر در نظر گرفته می شود که لزوماً صفر نیست و می تواند مقادیری داشته باشد.

دریفت صفر: مقدار خروجی در نقطه صفر با زمان یا عوامل دیگر متفاوت است که به پدیده رانش صفر معروف است.

حساسیت: تغییر در خروجی تابش در واحد تغییر در کمیت اندازه گیری شده حساسیت نامیده می شود.

وضوح: کوچکترین تغییر در یک کمیت اندازه گیری شده که یک ابزار می تواند اندازه گیری کند، حد تفکیک نامیده می شود.

پاسخ: تجهیزات در عمل دارای تاخیر ثابت و گاهی خالص هستند. ثابت زمانی عنصر اندازه گیری باید بسیار کوچکتر از کوچکترین ثابت زمانی در حلقه کنترل باشد.

دقت: نسبت مقدار اندازه گیری شده به مقدار واقعی مقدار اندازه گیری شده را دقت می گویند.

تکرارپذیری: تکرارپذیری توانایی به دست آوردن نتایج یکسان هنگام اندازه گیری کمیت ها در شرایط ثابت است.

Range Range: فاصله بین حداکثر و حداقل مقادیری که دستگاه می تواند اندازه گیری کند، محدوده نامیده می شود.

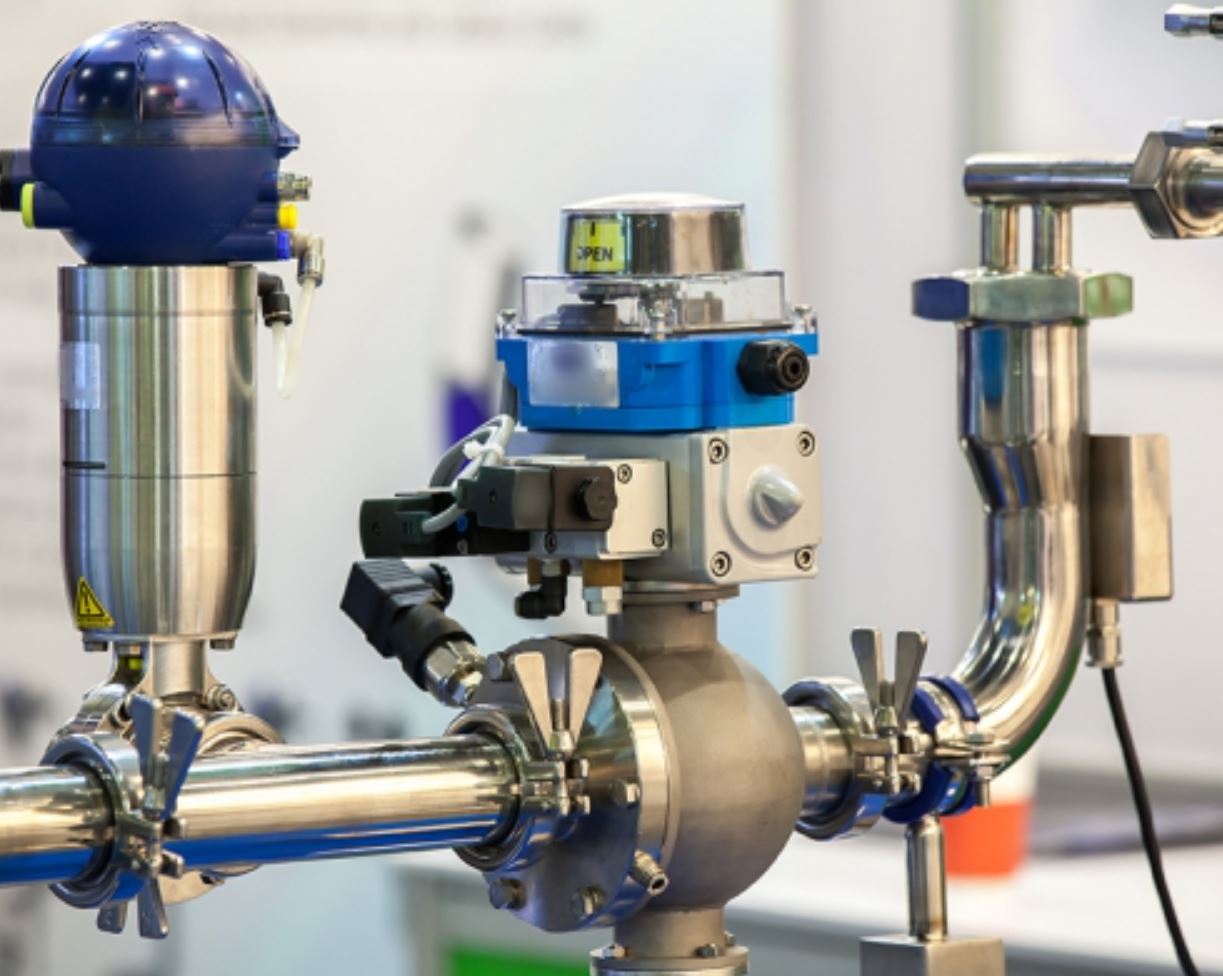

تجهیزات ابزار

شما به عنوان یک مهندس در این زمینه باید با ابتدایی ترین و مهم ترین تجهیزات ابزار دقیق آشنا باشید تا بتوانید تجهیزات مناسب برای هر پروژه را انتخاب کنید. از جمله این تجهیزات می توان به موارد زیر اشاره کرد:

فلومتر

سطح اندازه

دماسنج

فشارسنج

توان سنج

ارتفاع سنج

کارگردانان

بار سلولی

آنالایزر گاز

سنسور غلظت

آنها تنها بخشی از تجهیزات هستند. امروزه با توسعه ابزار دقیق، شرکت های زیادی این تجهیزات را تهیه و توزیع می کنند. این تجهیزات در برندهای مختلفی قابل ارائه می باشد که توسط بهترین کشورهای دنیا تولید می شوند. صنعت تک به عنوان مرجع فروش ابزار دقیق نیز توانایی ارائه محصولات مورد نظر شما را از برندهای معتبر و قابل اعتماد دارد.

استفاده از تجهیزات در صنایع مرتبط

تجهیزات و صنایع وابسته

امروزه وقتی صحبت از اجرای یک پروژه صنعتی می شود، نمی توان از تجهیزات دقیق صحبت نکرد. صنایع مختلف از ابزار دقیق برای کارآمدتر کردن فرآیندها و کاهش خطاها استفاده می کنند.

ابزار دقیق برای صنعت نفت و زیربخش ها

خطوط لوله معمولاً برای حمل و نقل محصولات در صنایع مایع استفاده می شود. آنها همچنین سیستم خود را برای ذخیره سازی در مخازن و اندازه گیری پارامترهای مختلف محصول دارند.

به عنوان مثال، نفتی که از خطوط لوله انتقال عبور می کند، سطح مخازن ذخیره یا فشار گاز داخل مخازن، همه اجزایی هستند که برای اندازه گیری آنها به تجهیزات واقعی نیاز داریم. زیرا یک خطای کوچک در اندازه گیری آنها می تواند منجر به زیان های بزرگ شود.

ابزار بهداشتی در صنعت، معدن و سیمان

صنایعی مانند صنعت نفت از ابزارهای دقیق برای کنترل دقیق فرآیندهای تولید و اندازه گیری پارامترهای آنها استفاده می کنند. به عنوان مثال در اندازه گیری حجم سیلوهای ذخیره سیمان، کنترل و اندازه گیری دبی دود در بویلرها، کنترل و اندازه گیری خروجی مایعات و ضایعات و اندازه گیری وزن محصولات تولیدی، به وفور از ابزارهای حساس استفاده می شود. . . .