از بین بردن زنگ زدگی ورق گالوانیزه

حذف زنگ زدگی از ورق گالوانیزه امکان پذیر است اما نیازمند دقت و استفاده از روش های مناسب برای جلوگیری از آسیب به پوشش محافظ روی می باشد. ورق گالوانیزه به دلیل پوشش روی مقاومت بالایی در برابر خوردگی دارد اما در شرایط خاص و با گذشت زمان ممکن است دچار زنگ زدگی شود. برای حفظ طول عمر و کارایی این ورق ها از بین بردن زنگ زدگی و اعمال اقدامات پیشگیرانه ضروری است.

حذف زنگ زدگی از ورق گالوانیزه

ورق گالوانیزه فولادی است که با لایه ای از فلز روی پوشانده شده است. این پوشش روی به دو روش اصلی از خوردگی فولاد محافظت می کند :

- حفاظت سدی : لایه روی به عنوان یک سد فیزیکی از تماس فولاد با عوامل خورنده مانند رطوبت و اکسیژن جلوگیری می کند.

- حفاظت کاتدی (فداشونده) : روی نسبت به آهن فعال تر است (پتانسیل الکتروشیمیایی منفی تری دارد). در صورت خراشیدگی یا آسیب به پوشش روی روی به جای آهن اکسید شده و خورده می شود. به عبارت دیگر روی به عنوان یک آند فداشونده عمل کرده و از فولاد (کاتد) محافظت می کند.

زنگ زدگی در ورق گالوانیزه معمولاً به دو شکل ظاهر می شود :

- زنگ سفید (White Rust) : محصول خوردگی روی است و به صورت پودر سفید رنگ روی سطح ظاهر می شود. زنگ سفید معمولاً در محیط های مرطوب و با تهویه نامناسب ایجاد می شود. این نوع زنگ زدگی بیشتر جنبه ظاهری دارد و به اندازه زنگ قرمز (زنگ آهن) مخرب نیست اما نشان دهنده شروع تخریب پوشش روی است.

- زنگ قرمز (Red Rust) : زنگ آهن است که در صورت از بین رفتن یا تخریب کامل پوشش روی و رسیدن رطوبت و اکسیژن به سطح فولاد ایجاد می شود. زنگ قرمز مخرب تر است و نشان دهنده از دست رفتن حفاظت گالوانیزه و شروع خوردگی فولاد زیرین است.

هدف از بین بردن زنگ زدگی ورق گالوانیزه حذف محصولات خوردگی (زنگ سفید یا قرمز) و آماده سازی سطح برای اقدامات بعدی مانند اعمال پوشش محافظ جدید یا رنگ آمیزی است. انتخاب روش مناسب برای از بین بردن زنگ زدگی بسیار مهم است زیرا روش های نامناسب می توانند به پوشش روی باقی مانده آسیب برسانند و عمر مفید ورق را کاهش دهند.

| روش | شرح | مزایا | معایب |

|---|---|---|---|

| استفاده از برس سیمی | استفاده از برسهای سیمی برای پاکسازی سطح ورق از زنگ زدگیهای سطحی. | سریع و آسان برای لکههای کوچک و سطحی. | مناسب برای زنگ زدگیهای عمیق یا گسترده نیست. |

| مواد شیمیایی پاککننده | استفاده از مواد شیمیایی مانند اسید فسفریک برای حل کردن زنگ زدگی. | مؤثر برای زنگ زدگیهای سطحی و عمیقتر. | نیاز به احتیاط زیاد در استفاده و خطرات احتمالی برای سلامت. |

| روشهای الکتروشیمیایی | استفاده از جریان الکتریکی برای از بین بردن زنگ زدگی. | مناسب برای سطوح وسیع و کاربرد در محیطهای صنعتی. | به تجهیزات خاص نیاز دارد و هزینهبر است. |

| سندبلاست | استفاده از دستگاههای سندبلاست برای پاشش ذرات ریز به سطح ورق. | مؤثرترین روش برای زنگ زدگیهای عمیق و گسترده. | نیاز به تجهیزات تخصصی و محیط مناسب برای انجام این کار. |

روش های حذف زنگ زدگی

روش های مختلفی برای از بین بردن زنگ زدگی از ورق گالوانیزه وجود دارد که هر کدام بر اساس اصول علمی و مهندسی خاصی عمل می کنند. این روش ها را می توان به دسته های کلی زیر تقسیم کرد :

۱. روش های مکانیکی (سایش و برس زنی)

- اجزا و ابزار :

- برس سیمی : برس های دستی یا برقی با سیم های فولادی یا نایلونی. برس های نایلونی برای زنگ زدگی های سبک تر و جلوگیری از آسیب به پوشش روی مناسب تر هستند. برس های سیمی فولادی برای زنگ زدگی های شدیدتر استفاده می شوند اما باید با احتیاط به کار روند تا پوشش روی بیش از حد ساییده نشود.

- سمباده : انواع مختلف سمباده با درجات زبری متفاوت (از نرم تا زبر). سمباده های نرم تر برای زنگ سفید و سمباده های زبرتر برای زنگ قرمز و سطوح ناهموارتر استفاده می شوند.

- اسکرابرها و پدهای سایشی : پدهای اسکرابر غیر ساینده (مانند پدهای اسکاچ برایت) برای زنگ زدگی های سطحی و تمیزکاری ملایم.

- ابزارهای برقی چرخشی و ارتعاشی : سنگ فرز سنباده لرزان دریل با برس سیمی یا سنباده متصل. این ابزارها سرعت و کارایی را افزایش می دهند اما کنترل بیشتری نیاز دارند تا از آسیب بیش از حد به پوشش روی جلوگیری شود.

- واترجت پرفشار (High-Pressure Water Jetting) : استفاده از آب پرفشار برای جدا کردن زنگ زدگی و آلودگی های سطحی. واترجت پرفشار می تواند با یا بدون مواد ساینده (مانند ماسه) استفاده شود.

- اصول کارکرد :

- سایش : روش های مکانیکی با استفاده از نیروی سایش و اصطکاک لایه زنگ زدگی را از سطح جدا می کنند. برس های سیمی و سمباده با خراشیدن سطح ذرات زنگ را جدا می کنند.

- ضربه : واترجت پرفشار با اعمال نیروی ضربه آب زنگ زدگی و آلودگی ها را از سطح جدا می کند. در واتر جت ساینده ذرات ساینده (مانند ماسه) نیروی سایش را نیز به ضربه اضافه می کنند.

- ملاحظات فنی :

- کنترل میزان سایش : مهم ترین نکته در روش های مکانیکی کنترل میزان سایش است. سایش بیش از حد می تواند پوشش روی را از بین ببرد و عمر مفید ورق را کاهش دهد. انتخاب برس یا سمباده مناسب و اعمال فشار کنترل شده ضروری است.

- نوع زنگ زدگی : برای زنگ سفید سطحی برس زنی دستی با برس نایلونی یا پد اسکرابر کافی است. برای زنگ قرمز و زنگ زدگی های عمیق تر ممکن است نیاز به برس سیمی فولادی یا سمباده زبرتر باشد.

- ناهمواری سطح : روش های مکانیکی می توانند سطح را ناهموار کنند. در صورت نیاز به سطح صاف و یکنواخت ممکن است نیاز به مراحل پرداخت و صاف سازی بیشتر باشد.

- گرد و غبار و ذرات معلق : روش های مکانیکی می توانند گرد و غبار و ذرات معلق ایجاد کنند. استفاده از تجهیزات ایمنی فردی (مانند ماسک و عینک) و تهویه مناسب توصیه می شود.

طبق نظر https://ensafnews.com : ورق گالوانیزه از فولاد پوشش داده شده با لایه ای از روی (زینک) ساخته شده است. این لایه روی به عنوان یک سد محافظ در برابر رطوبت و آلودگیها و دیگر عواملی که موجب خوردگی میشوند عمل میکند. وقتی این لایه محافظ از بین برود یا آسیب ببیند فولاد زیرین در معرض هوا و رطوبت قرار میگیرد و فرآیند اکسیداسیون آغاز میشود.

۲. روش های شیمیایی (استفاده از مواد شیمیایی زنگ بر)

- اجزا و مواد شیمیایی :

- محلول های اسیدی ضعیف : اسید استیک (سرکه) اسید سیتریک (آب لیمو) اسید فسفریک رقیق. این اسیدها به آرامی با زنگ زدگی واکنش داده و آن را حل می کنند. اسید فسفریک علاوه بر زنگ بری می تواند یک لایه محافظ فسفاته روی سطح ایجاد کند.

- مواد زنگ بر تجاری : محلول های شیمیایی آماده که به طور خاص برای از بین بردن زنگ زدگی طراحی شده اند. این مواد معمولاً حاوی اسیدهای ضعیف عوامل کلات ساز (Chelating agents) و مواد افزودنی هستند. برخی از زنگ برهای تجاری به طور خاص برای ورق گالوانیزه فرموله شده اند و کمترین آسیب را به پوشش روی می رسانند.

- مواد قلیایی : محلول های قلیایی مانند جوش شیرین (بی کربنات سدیم) یا محلول های قلیایی ملایم. این مواد برای خنثی سازی اسیدها پس از استفاده از زنگ برهای اسیدی و همچنین برای تمیزکاری و چربی زدایی سطح قبل از اعمال پوشش جدید استفاده می شوند.

- اصول کارکرد :

- واکنش شیمیایی : مواد شیمیایی زنگ بر با محصولات خوردگی (اکسیدهای آهن و روی) واکنش داده و آن ها را به ترکیبات محلول تبدیل می کنند که به راحتی از سطح جدا می شوند.

- کلاته سازی : عوامل کلات ساز موجود در برخی زنگ برها یون های فلزی زنگ زدگی را به دام انداخته و از سطح جدا می کنند.

- پسیواسیون (Passivation) : برخی مواد شیمیایی مانند اسید فسفریک می توانند یک لایه محافظ پسیو روی سطح فلز ایجاد کنند که مقاومت به خوردگی را افزایش می دهد.

- ملاحظات فنی :

- سازگاری با روی : بسیار مهم است که از مواد شیمیایی زنگ بری استفاده شود که به پوشش روی آسیب نرسانند. اسیدهای قوی مانند اسید هیدروکلریک (جوهر نمک) یا اسید سولفوریک غلیظ نباید استفاده شوند زیرا به شدت به روی حمله کرده و آن را حل می کنند.

- زمان تماس و غلظت : زمان تماس ماده شیمیایی با سطح و غلظت آن باید به دقت کنترل شود. تماس بیش از حد یا غلظت بالا می تواند به پوشش روی آسیب برساند. همیشه دستورالعمل های تولید کننده ماده شیمیایی باید رعایت شود.

- شستشو و خنثی سازی : پس از استفاده از زنگ برهای شیمیایی سطح باید به طور کامل با آب تمیز شسته شود تا بقایای مواد شیمیایی از بین بروند. در صورت استفاده از زنگ برهای اسیدی خنثی سازی سطح با محلول قلیایی ملایم (مانند جوش شیرین) توصیه می شود.

- ایمنی : مواد شیمیایی زنگ بر می توانند خطرناک باشند. استفاده از تجهیزات ایمنی فردی (مانند دستکش عینک و ماسک) و کار در محیط با تهویه مناسب ضروری است. همچنین باید به دستورالعمل های ایمنی و دفع مواد شیمیایی توجه شود.

۳. روش های الکتروشیمیایی (الکترولیز)

- اجزا و تجهیزات :

- منبع جریان مستقیم (DC) : باتری یا منبع تغذیه DC.

- الکترودها : آند (معمولاً فولاد یا گرافیت) و کاتد (ورق گالوانیزه زنگ زده).

- الکترولیت : محلول الکترولیت رسانا (مانند محلول بی کربنات سدیم یا محلول های الکترولیت تجاری).

- مخزن الکترولیز : ظرفی برای نگهداری الکترولیت و غوطه وری قطعات.

- اصول کارکرد :

- الکترولیز : در روش الکتروشیمیایی از جریان الکتریکی برای ایجاد واکنش های شیمیایی در سطح فلز استفاده می شود. ورق گالوانیزه زنگ زده به عنوان کاتد و یک فلز دیگر به عنوان آند در محلول الکترولیت غوطه ور می شوند.

- کاهش زنگ زدگی : با اعمال جریان الکتریکی یون های فلزی زنگ زدگی (مانند یون های آهن و روی) در سطح کاتد (ورق گالوانیزه) کاهش یافته و به فلز خالص تبدیل می شوند. همزمان در آند واکنش های اکسیداسیون رخ می دهد.

- جدا شدن زنگ : محصولات واکنش الکتروشیمیایی به صورت ذرات جامد یا گاز از سطح جدا می شوند و سطح فلز تمیز می گردد.

- ملاحظات فنی :

- کنترل جریان و ولتاژ : جریان و ولتاژ اعمال شده باید به دقت کنترل شود تا از آسیب به فلز پایه و ایجاد واکنش های جانبی ناخواسته جلوگیری شود.

- انتخاب الکترولیت : انتخاب الکترولیت مناسب برای نوع زنگ زدگی و فلز پایه مهم است. الکترولیت باید رسانای جریان الکتریکی باشد و با فلزات واکنش ندهد.

- زمان الکترولیز : زمان لازم برای الکترولیز به میزان زنگ زدگی و جریان اعمال شده بستگی دارد. پیشرفت فرآیند باید به طور منظم بررسی شود.

- پس پردازش : پس از الکترولیز سطح باید به طور کامل شسته و خشک شود. ممکن است نیاز به اعمال پوشش محافظ جدید برای جلوگیری از زنگ زدگی مجدد باشد.

- پیچیدگی و هزینه : روش های الکتروشیمیایی معمولاً پیچیده تر و پرهزینه تر از روش های مکانیکی و شیمیایی هستند و بیشتر برای قطعات کوچک و ظریف استفاده می شوند.

کاربردهای از بین بردن زنگ زدگی

از بین بردن زنگ زدگی ورق گالوانیزه در صنایع مختلف کاربردهای گسترده ای دارد از جمله :

- صنعت ساخت و ساز :

- سازه های فلزی گالوانیزه : پل ها برج ها اسکلت ساختمان ها دکل های مخابراتی و انتقال نیرو که از ورق گالوانیزه ساخته شده اند ممکن است در معرض شرایط جوی سخت دچار زنگ زدگی شوند. حذف زنگ زدگی و ترمیم پوشش گالوانیزه برای حفظ استحکام و طول عمر این سازه ها ضروری است.

- تجهیزات ساختمانی : داربست ها قالب های بتن نرده ها درب و پنجره های فلزی گالوانیزه که در پروژه های ساختمانی استفاده می شوند نیاز به بازرسی و نگهداری دوره ای برای جلوگیری از زنگ زدگی دارند.

- صنعت خودرو :

- بدنه خودروهای گالوانیزه : بسیاری از خودروهای مدرن از ورق گالوانیزه در بدنه خود استفاده می کنند. در صورت خراشیدگی یا آسیب به پوشش گالوانیزه ممکن است زنگ زدگی ایجاد شود. ترمیم و بازسازی پوشش گالوانیزه در تعمیرات بدنه خودرو اهمیت دارد.

- قطعات خودرو : سیستم های اگزوز قطعات سیستم تعلیق براکت ها و اتصالات گالوانیزه در خودروها ممکن است دچار زنگ زدگی شوند. حذف زنگ زدگی و اعمال پوشش محافظ برای افزایش طول عمر این قطعات ضروری است.

- صنعت کشاورزی :

- تجهیزات کشاورزی گالوانیزه : ماشین آلات کشاورزی سیستم های آبیاری سازه های گلخانه ای و حصارها که در محیط های باز و مرطوب کار می کنند از ورق گالوانیزه ساخته می شوند. نگهداری و حذف زنگ زدگی از این تجهیزات برای حفظ کارایی و کاهش هزینه های تعمیر و نگهداری مهم است.

- سیلوهای گالوانیزه : سیلوهای ذخیره غلات و خوراک دام که از ورق گالوانیزه ساخته می شوند باید به طور منظم بازرسی و از زنگ زدگی محافظت شوند تا کیفیت و سلامت مواد ذخیره شده حفظ شود.

- صنعت دریایی و ساحلی :

- تجهیزات دریایی گالوانیزه : قایق ها اسکله ها تجهیزات بندری و سازه های دریایی که در معرض آب شور و شرایط خورنده شدید قرار دارند از ورق گالوانیزه استفاده می کنند. حذف زنگ زدگی و اعمال پوشش های محافظ ویژه دریایی برای افزایش طول عمر و ایمنی این تجهیزات حیاتی است.

- سکوی نفتی و گازی : سکوی نفتی و گازی دریایی که در معرض شرایط بسیار خورنده قرار دارند از فولاد گالوانیزه به طور گسترده استفاده می کنند. برنامه های بازرسی نگهداری و حذف زنگ زدگی منظم برای اطمینان از ایمنی و پایداری این سازه های حیاتی ضروری است.

بررسی استانداردهای زنگ زدگی

- استانداردهای بین المللی :

- ISO ۱۴۶۱ : “پوشش های گالوانیزه گرم روی محصولات آهنی و فولادی – مشخصات و روش های آزمون”. این استاندارد الزامات و روش های آزمون برای پوشش های گالوانیزه گرم را مشخص می کند و به کیفیت و دوام پوشش گالوانیزه می پردازد.

- ASTM A۱۲۳/A۱۲۳M : “استاندارد مشخصات برای پوشش های گالوانیزه گرم روی محصولات آهنی و فولادی”. این استاندارد آمریکایی مشابه ISO ۱۴۶۱ است و مشخصات و روش های آزمون برای پوشش های گالوانیزه گرم را تعیین می کند.

- ISO ۹۲۲۳ : “خوردگی فلزات و آلیاژها – طبقه بندی خورندگی محیط ها”. این استاندارد محیط های مختلف را بر اساس میزان خورندگی آن ها طبقه بندی می کند و در انتخاب مواد و روش های حفاظت از خوردگی از جمله گالوانیزه کمک می کند.

- ISO ۸۵۰۱–۱ : “آماده سازی فولادهای پایه قبل از اعمال رنگ ها و پوشش های مربوطه – ارزیابی بصری تمیزی سطح”. این استاندارد روش های ارزیابی بصری تمیزی سطح فولاد را قبل از رنگ آمیزی یا پوشش دهی مشخص می کند و برای اطمینان از چسبندگی مناسب پوشش های بعدی پس از حذف زنگ زدگی اهمیت دارد.

- فناوری های پیشرفته :

- لیزر کلینینگ (Laser Cleaning) : استفاده از لیزر پرقدرت برای تبخیر و حذف لایه زنگ زدگی از سطح فلز. لیزر کلینینگ یک روش غیر تماسی دقیق و قابل کنترل است که کمترین آسیب را به فلز پایه می رساند و می تواند برای حذف زنگ زدگی از سطوح پیچیده و حساس استفاده شود. این فناوری در حال توسعه و کاربرد گسترده تر در صنایع مختلف است.

- پلاسمای سرد (Cold Plasma Cleaning) : استفاده از پلاسمای سرد برای تمیزکاری و فعال سازی سطح فلز قبل از اعمال پوشش های محافظ. پلاسمای سرد می تواند آلودگی ها روغن ها و لایه های اکسیدی سطحی را به طور موثر حذف کند و چسبندگی پوشش های بعدی را بهبود بخشد.

- روباتیک و اتوماسیون : استفاده از ربات ها و سیستم های اتوماسیون برای انجام فرآیندهای حذف زنگ زدگی به خصوص در محیط های خطرناک یا دسترسی دشوار. روبات ها می توانند به برس زنی سمباده زنی واتر جت پرفشار و سایر روش های حذف زنگ زدگی مجهز شوند و کارایی و ایمنی را افزایش دهند.

- نانو پوشش ها : استفاده از نانو پوشش های محافظتی پس از حذف زنگ زدگی برای افزایش مقاومت به خوردگی و طول عمر ورق گالوانیزه. نانو پوشش ها می توانند خواص منحصر به فردی مانند مقاومت به خراش خودترمیم شوندگی و مقاومت به UV داشته باشند.

چالش های از بین بردن زنگ زدگی

- آسیب به پوشش روی : بزرگترین چالش در حذف زنگ زدگی ورق گالوانیزه جلوگیری از آسیب به پوشش روی باقی مانده است. روش های سایش و برس زنی نامناسب یا استفاده از مواد شیمیایی قوی می توانند پوشش روی را از بین ببرند و عمر مفید ورق را کاهش دهند.

- دسترسی به سطوح پیچیده : حذف زنگ زدگی از سطوح پیچیده گوشه ها و زوایای دور از دسترس می تواند دشوار باشد. روش های مکانیکی ممکن است در این مناطق محدودیت داشته باشند و نیاز به استفاده از روش های دستی یا فناوری های پیشرفته مانند لیزر کلینینگ باشد.

- هزینه و زمان : برخی روش های حذف زنگ زدگی به خصوص روش های پیشرفته مانند لیزر کلینینگ می توانند پرهزینه و زمان بر باشند. انتخاب روش مناسب باید با توجه به بودجه زمان و میزان زنگ زدگی انجام شود.

- ملاحظات زیست محیطی : استفاده از مواد شیمیایی زنگ بر می تواند مسائل زیست محیطی ایجاد کند. انتخاب مواد شیمیایی با سمیت کمتر مدیریت صحیح پسماندها و استفاده از روش های دوستدار محیط زیست (مانند روش های مکانیکی یا لیزر کلینینگ) باید در نظر گرفته شود.

- ارزیابی میزان زنگ زدگی : تشخیص دقیق میزان و نوع زنگ زدگی و همچنین ضخامت باقی مانده پوشش روی برای انتخاب روش مناسب حذف زنگ زدگی و اقدامات بعدی ضروری است. نیاز به بازرسی دقیق و استفاده از روش های غیرمخرب مانند اندازه گیری ضخامت پوشش گالوانیزه وجود دارد.

نکات از بین بردن زنگ زدگی

- پیشگیری بهتر از درمان : بهترین راه برای مقابله با زنگ زدگی ورق گالوانیزه پیشگیری از آن است. رعایت اصول نگهداری و بازرسی دوره ای جلوگیری از آسیب فیزیکی به پوشش گالوانیزه و اعمال پوشش های محافظ اضافی در محیط های خورنده می تواند از ایجاد زنگ زدگی جلوگیری کند.

- انتخاب روش مناسب : انتخاب روش مناسب حذف زنگ زدگی بستگی به نوع و میزان زنگ زدگی حساسیت سطح بودجه و زمان دارد. برای زنگ زدگی های سطحی روش های مکانیکی ملایم یا مواد شیمیایی ضعیف کافی است. برای زنگ زدگی های شدیدتر و سطوح حساس ممکن است نیاز به روش های پیشرفته تر باشد.

- آماده سازی سطح : قبل از شروع فرآیند حذف زنگ زدگی سطح باید از هرگونه آلودگی گرد و غبار و چربی پاک شود. تمیزکاری سطح باعث می شود که روش حذف زنگ زدگی موثرتر عمل کند و از آسیب به سطح جلوگیری شود.

- آزمایش در ناحیه کوچک : قبل از استفاده از هر روش حذف زنگ زدگی بر روی کل سطح توصیه می شود آن را در یک ناحیه کوچک و غیر قابل مشاهده آزمایش کنید تا از سازگاری روش با سطح و عدم آسیب به پوشش روی اطمینان حاصل شود.

- اعمال پوشش محافظ پس از حذف زنگ زدگی : پس از حذف زنگ زدگی اعمال پوشش محافظ جدید (مانند رنگ گالوانیزه سرد پوشش اپوکسی یا پلی یورتان) برای جلوگیری از زنگ زدگی مجدد و افزایش طول عمر ورق گالوانیزه توصیه می شود.

- آموزش و ایمنی : کارکنانی که فرآیند حذف زنگ زدگی را انجام می دهند باید آموزش های لازم را در مورد روش های صحیح ایمنی کار و استفاده از تجهیزات ایمنی فردی دریافت کنند.

سخن پایانی

حذف زنگ زدگی از ورق گالوانیزه یک فرآیند فنی و تخصصی است که نیازمند دانش و دقت در انتخاب روش مناسب و رعایت اصول مهندسی است. روش های مکانیکی شیمیایی و الکتروشیمیایی هر کدام بر اساس اصول علمی مشخصی عمل می کنند و مزایا و محدودیت های خاص خود را دارند. انتخاب روش مناسب باید با توجه به نوع و میزان زنگ زدگی حساسیت سطح ملاحظات اقتصادی و زیست محیطی انجام شود.

رعایت استانداردهای بین المللی و بهره گیری از فناوری های پیشرفته می تواند به بهبود کارایی و کیفیت فرآیند حذف زنگ زدگی و افزایش طول عمر ورق گالوانیزه کمک کند. در نهایت پیشگیری از زنگ زدگی از طریق نگهداری منظم بازرسی دوره ای و اعمال پوشش های محافظ مناسب بهترین راهکار برای حفظ طول عمر و کارایی ورق های گالوانیزه در صنایع مختلف است.

سوالات متداول کاربران

۱. آیا زنگ سفید روی ورق گالوانیزه خطرناک است؟

زنگ سفید مستقیماً خطرناک نیست و بیشتر یک مشکل ظاهری محسوب می شود. این نوع زنگ زدگی محصول خوردگی روی است و نشان دهنده این است که پوشش روی در حال از دست دادن خاصیت محافظتی خود است. اگر زنگ سفید به حال خود رها شود می تواند به مرور زمان به زنگ قرمز تبدیل شود که نشان دهنده خوردگی فولاد زیرین است. بنابراین توصیه می شود زنگ سفید در مراحل اولیه شناسایی و حذف شود تا از پیشرفت خوردگی و آسیب جدی تر جلوگیری شود.

۲. بهترین روش خانگی برای از بین بردن زنگ زدگی ورق گالوانیزه چیست؟

برای زنگ زدگی های سطحی و سبک در مصارف خانگی استفاده از سرکه سفید (اسید استیک) یک روش موثر و ایمن است. سرکه سفید یک اسید ضعیف است که به آرامی با زنگ زدگی واکنش داده و آن را حل می کند. برای استفاده کافی است سطح زنگ زده را با سرکه سفید خیس کنید و بعد از چند دقیقه با یک برس نرم یا پد اسکرابر تمیز کنید. سپس سطح را با آب تمیز بشویید و خشک کنید. برای زنگ زدگی های شدیدتر ممکن است نیاز به استفاده از زنگ برهای تجاری مخصوص ورق گالوانیزه یا روش های مکانیکی ملایم (مانند برس زنی با برس نایلونی) باشد.

۳. چگونه می توان از زنگ زدن ورق گالوانیزه جلوگیری کرد؟

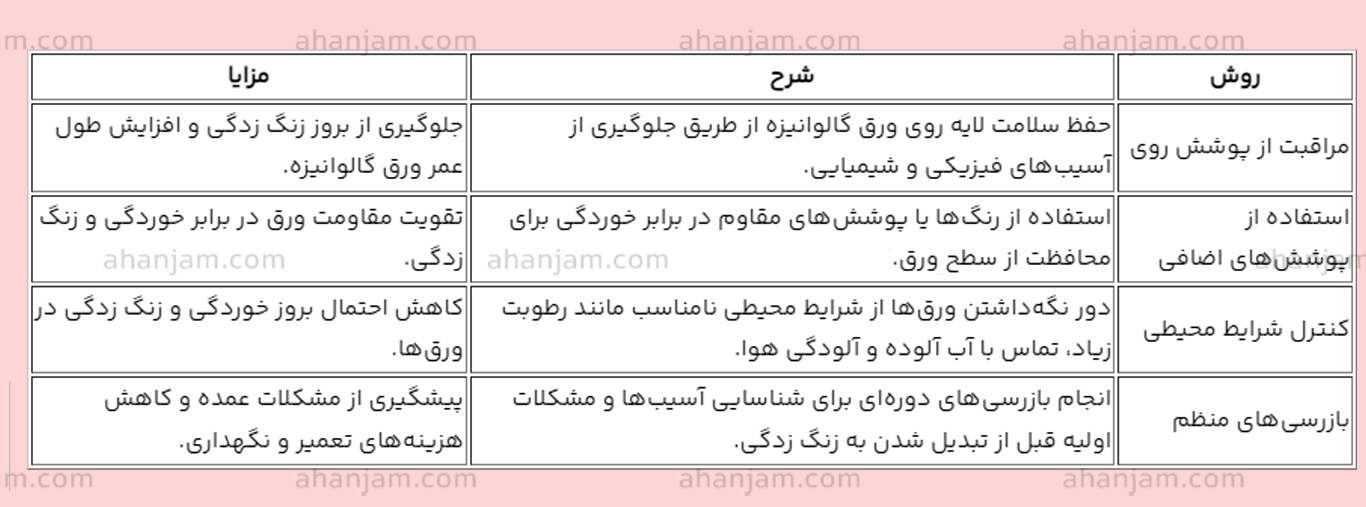

جلوگیری از زنگ زدن ورق گالوانیزه با رعایت نکات زیر امکان پذیر است :

- نگهداری در محیط خشک و با تهویه مناسب : رطوبت و تهویه نامناسب از عوامل اصلی ایجاد زنگ سفید و زنگ قرمز هستند. ورق های گالوانیزه باید در محیط های خشک و با تهویه مناسب نگهداری شوند.

- جلوگیری از آسیب فیزیکی به پوشش گالوانیزه : خراشیدگی ضربه و سایش می توانند به پوشش گالوانیزه آسیب برسانند و راه را برای زنگ زدگی باز کنند. از وارد شدن آسیب فیزیکی به ورق های گالوانیزه باید جلوگیری شود.

- اعمال پوشش های محافظ اضافی : در محیط های خورنده شدید یا برای افزایش طول عمر ورق گالوانیزه می توان از پوشش های محافظ اضافی مانند رنگ گالوانیزه سرد پوشش های اپوکسی یا پلی یورتان بر روی سطح گالوانیزه استفاده کرد.

- بازرسی و نگهداری دوره ای : بازرسی دوره ای ورق های گالوانیزه برای شناسایی زنگ زدگی در مراحل اولیه و انجام اقدامات اصلاحی به موقع از پیشرفت خوردگی و آسیب جدی تر جلوگیری می کند. تمیزکاری منظم سطح و حذف آلودگی ها نیز به حفظ پوشش گالوانیزه کمک می کند.

من چند بار تجربه پاک کردن زنگزدگی از روی ورق گالوانیزه رو داشتم، مخصوصاً وقتی مدت زیادی در فضای مرطوب قرار گرفته بود. چیزی که متوجه شدم اینه که استفاده از سرکه سفید یا محلول جوششیرین و آب گرم خیلی مؤثره، البته باید با دستمال نرم تمیزش کرد تا لایه محافظ روی ورق آسیب نبینه. یه بار اشتباه کردم از سمباده استفاده کردم، سطح ورق کدر شد و بعدش دوباره زنگ زد. به نظرم قبل از هر چیز باید تشخیص داد زنگ سطحی هست یا عمیق، چون زنگ عمیق دیگه معمولاً راهی جز تعویض نداره.