برج خنک کننده دستگاه تزریق پلاستیک

برج خنک کننده دستگاه تزریق پلاستیک، برج خنک کننده ای است که وظیفه خنک نمودن دستگاه تزریق پلاستیک را به عهده دارد. این بسته به نیازهای دستگاه تزریق پلاستیک طراحی شده و از تجهیزات خاص مورد نیاز آن بهره مند است. قیمت برج خنک کننده در بازار بسته به ابعاد، ظرفیت و توان خنک کنندگی مدل مورد نظر تغییر میکند . وظیفه دستگاه تزریق تبدیل دانه های ریز جامد پلیمر به سیال روان و انتقال آن به درون قالب می باشد تا قطعه نهایی فرم بگیرد، پس از آن نیاز است تا دستگاه و قطعه نهایی خنک شود و درجه حرارت دستگاه کنترل شود که در این مرحله از برج خنک کن استفاده می گردد.

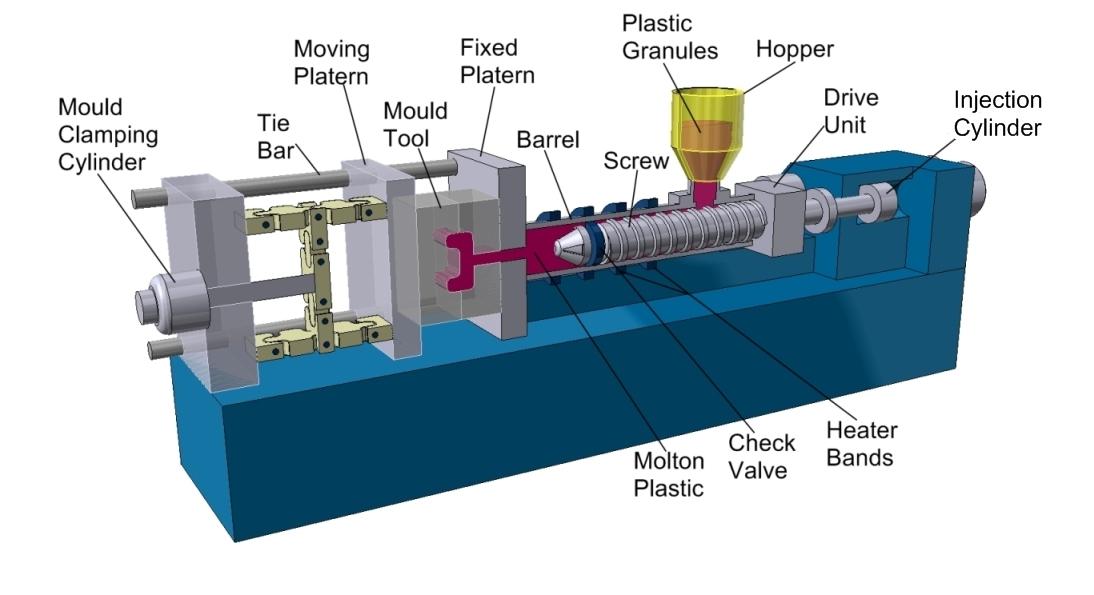

در این مطلب از سایت قرار است به بررسی بخش های مختلف برج خنک کن تزریق پلاستیک بپردازیم. ویژگی های برج خنک کننده دستگاه تزریق پلاستیک دستگاه تزریق پلاستک از دو قسمت اصلی قالب گیری و تزریق تشکیل شده است. ابتدا دانه های ریز پلاستیک داخل قیف ریخته شده و و به داخل سیلندر می رود و با گردش دورانی به جلو رانده می شود. در پوسته سیلندر المنت های حرارتی قرار گرفته است که دانه های جامد پلاستیک را به مایع تبدیل می کند و به داخل قالب تزریق می کند.

قیمت قالب از دو بخش متحرک و ثابت تشکیل شده است که نیروی فشار دهنده آنها به روی هم با مقدار تن اعلام می شود. پس از تبدیل پلاستیک جامد به مایع و تبدیل آن به قطعه نهایی نیاز است تا حرارت از قطعه گرفته شود. برج خنک کن در این دستگاه، آب خنک را از لوله های انعطاف پذیر وارد دالان های مخصوص تعبیه شده، بروی قالب کرده و مجموعه قطعه و قالب را خنک نماید. برای انتخاب مناسب ترین برج خنک کننده دستگاه تزریق پلاستیک، توصیه می شود تا با کارشناسان ما در گرفته و مشاوره رایگان دریافت نمایید.

انتخاب کولینگ تاور دستگاه تزریق پلاستیک

برای انتخاب کولینگ تاور مناسب سیستم تزریق پلاستیک باید شرایط دمایی طراحی دستگاه و نوع برج خنک کننده را مورد بررسی قرار داد. همانطور که در مطلب اشاره نمودیم، یک برج خنک کننده می تواند دمای آب را تا 3 درجه بالای دمای مرطوب محیط خنک نماید. بنابراین در خرید پکینگ رندوم اسپلش ، باید توجه نمایید که دستگاه در چه منطقه جغرافیایی نصب می شود و حداکثر دمای مرطوب در آن منطقه چه مقدار است. برای این کار در ابتدا باید دو مورد زیر را مورد بررسی قرار داد:

- سایز اتصالات ورود آب جهت خنک کاری قالب و سیستم و بدست آوردن دبی مجموع مورد نیاز

- دمای آب خنک مورد نیاز اعلام شده در کاتالوگ سازنده دستگاه تزریق پلاستیک

حال به عهده کارشناس است که بررسی نماید چه نوع کولینگ تاوری مناسب دستگاه خنک کاری دستگاه تزریق پلاستیک در کلیه دستگاهای قالب گیری تزریقی که با نام دستگاه تزریق پلاستیک نیز شناخته میشود، به طور گستردهای برای تولید انواع ابزار پلاستیکی مورد استفاده و بهره برداری قرار میگیرد، از اهمیت ویژه ای برخوردار است. چیلر قالب گیری تزریقی برای دستگاههای تزریق پلاستیک بسیار با ارزش می باشد. افزایش بهره وری دستگاه قالب گیری تزریقی شما میتواند یک مسئله پیچیده باشد.

اگر قالب را خیلی سریع پر کرده و سرد کنید، کیفیت محصول به شدت تحت تاثیر قرار میگیرد. اما اگر قالب را خیلی آهسته پر کنید و خنک کنید، هزینههای تولید افزایش مییابد. نکته کلیدی در اینجا به حداکثر رساندن توان تولید است. در واقع عملکرد موثر و خنک سازی چیلر برای دستگاههای تزریق پلاستیک در این قسمت از اهمیت ویژهای برخوردار است. خود دستگاههای چیلر نیز گاهاَ برای تأمین آب های خنک مورد نیازشان، نیاز به انواع خواهند داشت. البته انتخاب سیستم کولینگ تاور نیز به نوع چیلر تراکمی یا جذبی وابسته است.

فرآیند قالب گیری تزریقی دستگاه تزریق پلاستیک

فرآیند قالب گیری تزریقی، بخش قابل توجهی از تمام محصولات پلاستیکی تولید شده در سطح جهان را به خود اختصاص میدهد. این فرآیند هم با مواد پلاستیکی گرما نرم یا همان ترموپلاستیک و هم با مواد پلاستیکی گرما سخت یا همان ترموست، سازگار است. مواد رایج مورد استفاده در این فرایندها عبارت است از: پلی استایرن، پلی آمیدها، پلی پروپیلن (pp)، پلی اتیلن (pe) و پی وی سی (pvc). تقریباً تمام بخشهای تولیدی از قطعات قالب گیری تزریقی به اشکال مختلفی استفاده میکنند. بخصوص استفاده از مواد اولیه پلیمری پلی اتیلن، پی وی سی و پلی پروپیلن، به دلیل ویژگیهای صنعتی خاص این عناصر بسیار فراگیرتر است.

انتخاب چیلر مناسب جهت خنک سازی دستگاه تزریق پلاستیک

در واقع میتوان قالب را به عنوان یک در نظر گرفت که در آن گرما از پلاستیک مذاب به قالب منتقل میشود. سپس به یک محیط خنک کننده (معمولا آب سرد) منتقل میشود که دائماً در حال گردش است؛ و تنها درصد کمی وارد هوا میشود. همان طور که همه ما میدانیم، بخش قابل توجهی از چرخه قالب گیری پلاستیک به خنک سازی اختصاص مییابد. این پروسهی خنک کاری که گاهی اوقات بیش از 80 درصد از چرخه قالب گیری پلاستیک را تشکیل میدهد. بنابراین کاملاً ضروریست که زمان خنک سازی را به حداقل برسانیم؛ تا میزان تولید افزایش پیدا کند. بهعنوان مثال: اگر برای خنک کردن دستگاه تزریق پلاستیک از برج خنک کننده به جای چیلر آبی استفاده شود، زمان خنک سازی چرخه قالب گیری 20 ثانیه ای، میتواند به 16 ثانیه کاهش یابد. اگرچه استفاده از تجهیزات چیلر، هزینه بالاتری دارد. اما در عوض میتواند تولید را تا 20 درصد افزایش دهد که این موضوع در بلند مدت میتواند بسیار سود آور باشد. چیلرهای هوا خنک برای خنک سازی دستگاههای قالب گیری تزریقی بیشتر از چیلرهای آب خنک، مورد استفاده قرار میگیرند.

تفاوت دمای آب سرد و میزان جریان آب سرد

دمای محیط خنک کننده (آب سرد) برای قالب ها معمولاً تحت تأثیر: قرار میگیرند. به عنوان مثال، لیوانهای دیواره نازک پلی استایرن یا همان لیوانهای نوشیدنی یک بار مصرف، دمای آب سرد مورد نیاز برای قالب ها معمولاً زیر 0 درجه سانتیگراد است. ولی در بسیاری از موارد دیگر، دمای آب سرد مورد نیاز قالب اغلب بالای 5 درجه سانتیگراد است. در بسیاری از موارد، اختلاف دمای 3-5 درجه سانتیگراد ایده آل است و گاهی اوقات 1-2 درجه سانتیگراد مورد نیاز است. هر چه اختلاف دما کمتر باشد، به این معنی است که خروج همان مقدار گرما به سرعت جریان بالاتری از آب سرد نیاز دارد.

تزریق پلاستیک یک فرآیند مهم در تولید و ساخت انواع قطعات پلاستیکی بوده و وظیفه پکینگ برج خنک کننده (کولینگ تاور)، خنک کردن قالب و روغن در دستگاه تزریق را بر عهده دارد. کولینگ تاور تزریق پلاستیک در واقع با تولید دائم آب سرد و گردش آن در مبدل های روغن و در اطراف قالب باعث سهولت عملیات تولید قطعات پلاستیکی می شود. برج های خنک کننده این سیستم عموماً با دو ظاهر مکعبی و مخروطی (استوانه ای)، در محیط بیرون کارخانجات تزریق پلاستیک قرار می گیرند و با تماس دائمی هوای خنک بیرون با آب، باعث خنک تر شدن آب و انتقال آن به بخش های مختلف می شوند.

مثلاً در اختلاف دمای 5 درجه سانتی گراد، دبی 60 لیتر در متر مورد نیاز است. درحالی که در اختلاف دمای 2 درجه سانتی گراد، دبی 150 لیتر در متر مورد نیاز است. كيفيت آب سیستمهای خنک کننده بهترین مقدار pH برای آب سرد 7 است. بخاطر داشته باشید که مقدار pH بیشتر از 7، سبب خوردگی دستگاه تزریق پلاستیک می گردد. چنانچه اتخاذ تدابیر لازم به خوبی انجام نگردد، لایههای رسوب بر روی اواپراتور و قالب تولید میشوند. این رسوبها به عنوان یک عایق عمل کرده و در موارد شدید، اثر تبدیل انرژی خود را تا 30 درصد کاهش میدهند. بدیهی است که این امر مستلزم بررسی سیستم آب است. برای این منظور میتوان از دستگاه تصفیه آب صنعتی استفاده نمود.

موثرترین روش جهت تصفیه آب، نصب یک است. سختی گیر میتواند آب سخت را به آب نرم تبدیل کند. تجهیزات نرم کننده را میتوان به طور مستقیم به منبع آب متصل کرد و در این خصوص دستگاههای سختی گیر رزینی، عملکرد بسیار قدرتمندی دارند. یکی دیگر از راه حلهای این مشکل، استفاده از دستگاه آب شیرین کن صنعتی است. دستگاه آب شیرین کن صنعتی بر اساس تکنیک های مختلفی طراحی و ساخته میشوند. اما اسمز معکوس () به عنوان بهترین فناوری برای تصفیه آب در این سیستمها در نظر گرفته میشود. تهیهی این دستگاهها در بازار، بسیار راحت است؛ اما در صورتی که حتماً بتوانید از خرید دستگاهی باکیفیت اطمینان حاصل نمایید.

دلایل خرید سیستم خنک کننده برای دستگاه تزریق پلاستیک

امروزه استفاده از دستگاههای تزریق پلاستیک به یکی از بزرگترین و مهمترین اقدامات صنایع تبدیل شده است. ولی توجه به انتخاب نوع مناسب سیستم خنک کننده این دستگاهها، از اهمیت فوق العادهای برخوردار است. در حقیقت با توجه به گرانی سیستمهای خنک کنندهای نظیر: توجه به انتخاب و خرید مناسب این سیستمهای کولینگ برای دستگاه تزریق پلاستیک از چند جهت حائز اهمیت است. اول آنکه با انتخابی هوشمندانه، از هدررفت سرمایههایتان جلوگیری کنید. دوماَ از متحمل شدن هزینههای تعمیری زیاد و مداوم، اصطلاحاَ «جاخالی دهید» و سوماً با خرید دستگاه خنک کنندهی مناسب و تعبیه و ذخیره قطعات یدکی مهم آنها، از هرگونه اختلال در فرآیند تولید جلوگیری کنید. عمل خنک سازی این تجهیزات باید به صورت فرآیندی و دقیق انجام شود تا یک عوامل موفق آمیز در تولید پلاستیک صورت گیرد. فرآیند خنک سازی مناسب میتواند پارامترهای قابل توجهی همچون:

- کنترل دقیق دما

- پایداری ابعادی محصول پلاستیکی

- و افزایش کیفیت محصول نهایی

را فراهم کند. عدم ارائه سیستم خنک کننده میتواند منجر به عیوب سطحی در محصول نهایی همچون ناهمواری در محصول، عیوب ساختاری، کیفیت نامطلوب و مات شدن رنگ محصول شود. بنابراین پر واضح است که خنک کردن برای این فرآیند امری بسیار مهم و ضروری محسوب میشود. در واقع عمل خنک سازی برای دو اهداف اصلی مورد استفاده قرار میگیرد:

- خنک سازی قالب برای کاهش زمان خنک شدن قبل از خروج محصول نهایی از دستگاه

- حذف بار حرارتی از سیستم موتور هیدرولیک دستگاه که برای به حرکت در آوردن قطعات مکانیکی استفاده میشود.

مزایای خنک سازی دستگاه تزریق پلاستیک

فاز خنک سازی برای فرآیند قالب گیری تزریقی بسیار مهم است و اغلب شامل خنک سازی مستقیم از یک دستگاه چیلر میشود. همچنین پروسهی خنک شدن قالب نیز موضوع قابل اهمیتی است. زیرا تا زمانی که محصول به اندازه کافی خنک نشود، نمیتوان آن را از دستگاه خارج کرد. استفاده از سیستم خنک کننده کارآمد باعث افزایش توان تولید محصول میشود و از خرابی محصولات جلوگیری میکند. آب به طور کلی به عنوان عامل خنک کننده اولیه در این فرایند استفاده میشود. کاهش دمای قالب به طور کلی سیستم کارآمدتری را فراهم میکند و امکان دستیابی به زمان چرخه تولید سریع تر را به ارمغان میآورد. در بسیاری از موارد، برای مدیریت بارهای حرارتی، هر دستگاه قالب گیری تزریقی دارای یک چیلر مجزاست. روش اکستروژن پلاستیک معمولاً برای تولید با حجم بالا استفاده میشود. روشهایی که در آن مواد پلاستیکی خام ذوب شده و به شکل یک پروفیل پیوسته در میآیند. محصولات پلاستیکی اکسترود شده عبارت است از:

- لوله و برخی اتصالات

- قاب پنجره

- بطری

- انواع درپوش

- قطعات اتصالی

- سطل و کاسههای پلاستیکی

- ساپورترهای خانگی

- ورقه پلاستیکی

- نوار های چسب

محاسبه ظرفیت خنک کاری دستگاه تزریق پلاستیک

هنگام محاسبه ظرفیت خنک کنندگی مورد نیاز برای دستگاه تزریق پلاستیک، باید دمای قالب و مقدار پلاستیکی که در هر ساعت دمیده میشود، محاسبه شده و اعداد موردنیاز به دست آید. سپس میتوان بار حرارتی را که باید از قالب حذف کرد، بر حسب کیلو کالری در ساعت محاسبه نمود. مخازن آب با اندازه مناسب و کندانسورها و اواپراتورهای قدرتمند، برای چیلرها انعطاف پذیری بالاتر و توانایی کار در گرادیانهای دمای بالا را به ارمغان میآورند. بدین صورت میتوان از عملکرد قابل اعتماد و مستمر دستگاه تزریق پلاستیک، اطمینان حاصل کرد.